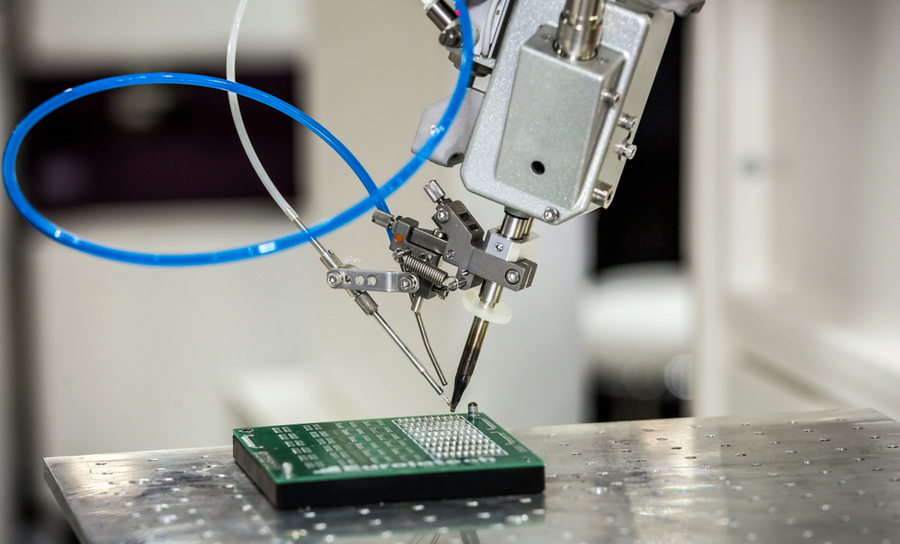

PCB组装用焊接机器人

随着越来越多的设计使用带有表面贴装焊盘的较小元件,由于各种设计和制造问题,表面贴装技术(SMT)的工艺缺陷会造成安装并影响良率。这些问题过去可能很小,对产量的影响可忽略不计,但它们可能导致返工成本迅速增加,应避免。这是在设计和组装过程中可以避免的一些基本SMT工艺缺陷。

垫之间的桥接

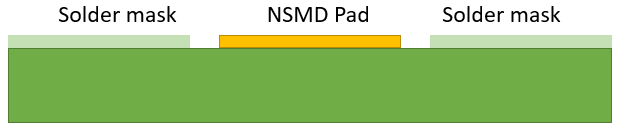

桥接在低粘度焊料中很常见,并且会导致相邻焊盘之间的短路。当温度超出理想的焊接范围时,也会发生这种情况,从而导致润湿性差或芯吸过多。解决此问题的关键是在焊盘(即非焊盘定义的SMD焊盘或NSMD)周围放置防焊垫凸版。该浮雕提供了多余的焊料可吸入的空间,有效地阻止了焊料在两个相邻焊盘之间流动。这类似于球形栅阵列(或BGA)组件及其狗形扇形通孔之间的阻焊层坝。

用于防止桥接的NSMD焊盘及其阻焊层凸版的侧视图。NSDM焊盘和阻焊层之间的间隙为多余的焊料提供了空间。

除湿

除湿是涉及选择焊膏的问题。水溶性无铅焊锡膏很少发生此问题,尽管在焊接到HASL涂饰剂上时,卤化物基焊膏可能会发生此问题。如果导体表面被严重氧化或焊膏已失效(即助焊剂无效),也会发生这种情况。使用高度活化的焊膏将使您的焊料在组装过程中与焊盘形成牢固的结合。您还应确保最大程度地清除了要连接的金属上的所有氧化物。这将防止表面张力在固化过程中将焊料拉过焊盘并进入球中。

有助于防止润湿的过程的另一部分是在焊接过程中使氮气流过回流炉。这有助于防止高温烤箱中形成氧化物。您还应该检查电镀厚度是否足够(至少5微米)。两种措施都有助于防止在焊接过程中氧化物的形成和扩散到镀层中。

无铅焊料润湿不良

无铅锡银铜焊料对于保持RoHS符合性很重要,但是在裸铜上焊接时润湿性较差。这是在裸露的导体上使用表面处理的众多原因之一。锡,银和ENIG的表面光洁度可提供更好的润湿性。

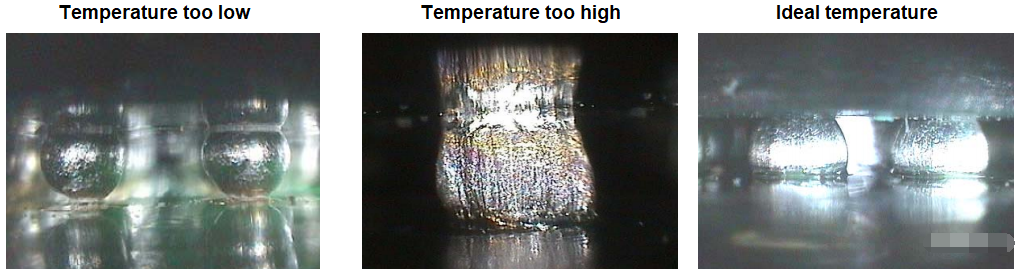

焊接过程中的峰值温度也应在正确的范围内。无铅锡银铜焊料的最佳工作温度约为240°C,超出此范围的焊接会导致润湿性问题。下图显示了带有BGA球的示例。由于BGA上的这些无铅焊料具有较高的表面张力,因此它们可能需要更大的间距,并且在全面生产之前,应使用测试试样检查间距/温度曲线。

由于温度控制不佳而导致的SMT工艺缺陷

组件移动和逻辑删除

墓碑也是与润湿性有关的问题。在理想的焊接工艺中,熔融的焊料会同时润湿SMT组件的所有焊盘。如果一侧的焊盘先于部件的另一侧的焊盘润湿(即达到足够高的温度),则焊料将在凝固时拉动部件。组件两侧的力不匹配会导致组件的一侧从垫板上略微提起或偏离垫板上的理想位置。在某些情况下,尽管接触电阻可能很高,而结合力很弱,但该组件仍会通过焊料保持附着在焊盘上。

在极端温度不匹配的情况下,例如组件的一端根本不润湿,这可能导致组件站在一端,这称为墓碑。这是SMT电阻器和电容器中的常见问题。回流焊接过程中的墓碑现象对应多种可能的原因。最常见的原因是回流炉中的温度不均匀,这可能导致PCB不同区域的焊料比其他区域的焊料更早润湿。组装过程中焊膏的不均匀涂抹还可能导致整个电路板的润湿变化。

在设计方面,具有不均匀排列的焊盘的组件组在回流焊接过程中易受润湿和墓碑影响。焊盘的大小也会影响其在回流焊接过程中的温差;较大的焊盘需要更多的热量才能达到定义的温度,因此,在组件的每一侧都应使用大小相等的焊盘。定义焊盘尺寸时,很容易使焊盘过大,并且多余的铜会在焊接过程中散热。

由于不良的润湿和元件焊盘上的低温,导致元件移动。

建立布局时,请务必检查焊盘的尺寸和间隙,以确保组装时的可焊性。众所周知,在组件的较冷侧使用散热片有助于防止回流焊接过程中的墓碑。请注意,带有散热片的焊盘和通孔具有类似于真实电容器的复杂阻抗结构,在高速/高频设计中会产生一些信号完整性问题。

下一页:最全面的SMT表面贴装技术讲解