印制电路板镀铜质量与印制电路板应用可靠性息息相关。随着印制板向高密度、高精度发展,对镀铜层的要求也越来越高。不仅要求镀层均匀细致,而且要求其不存在麻点、针孔、凹坑、镀铜层不全等缺陷。镀铜凹坑缺陷曾是影响我研究所镀铜表面质量的主要问题。本文从图形转移、图形电镀两个生产过程出发,阐述如何优化工艺参数,进行严格的生产管控,以减少镀铜凹坑产生的几率,保证镀铜层质量。

1、凹坑缺陷的形状

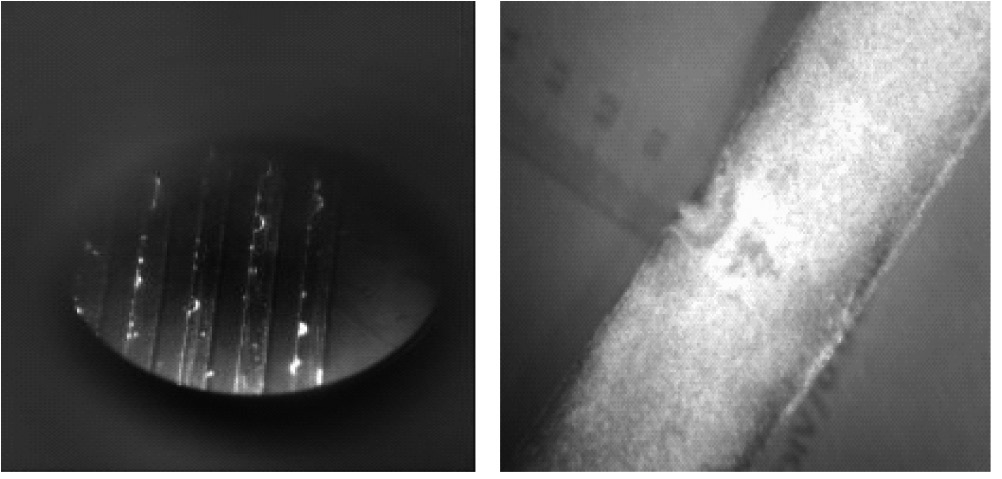

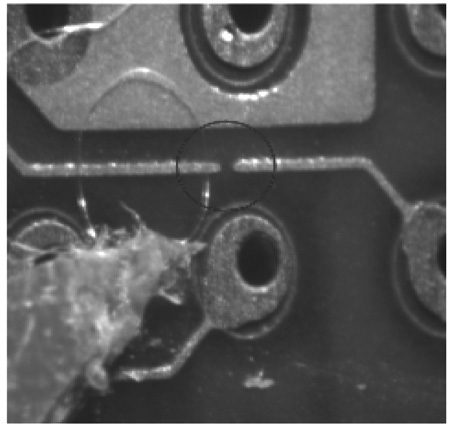

镀铜凹坑是指图形电镀铜后在大铜面、线路、焊盘上出现的点状凹陷,一般主要存在线路或焊盘边缘(如图1)。

图1 镀铜凹坑

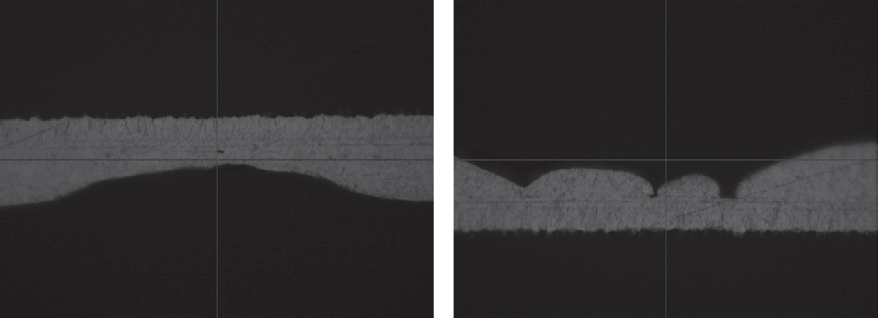

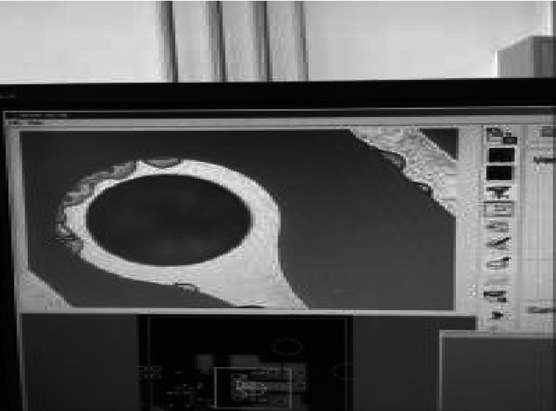

对凹坑处进行金相剖切,如图2所示,可看出凹坑处二铜电镀不全,有的甚至未镀上二铜。

图2 镀铜凹坑

2、原因分析及控制措施

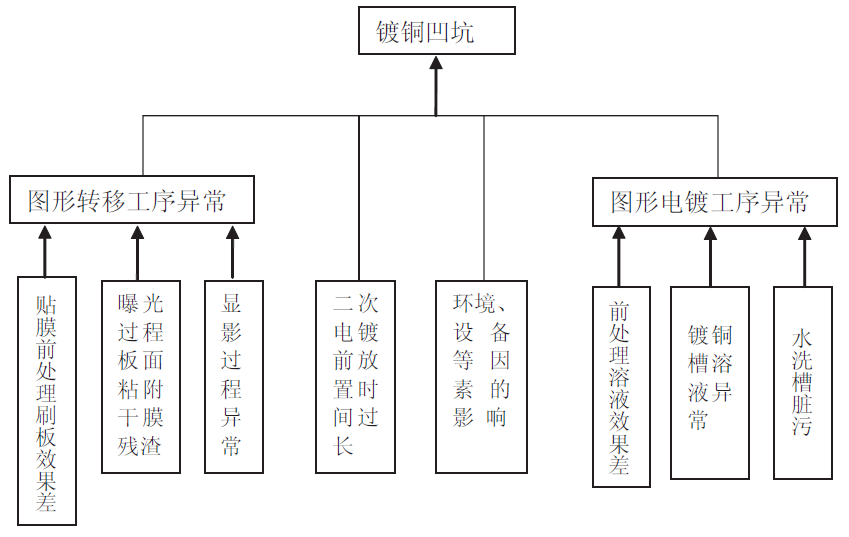

镀铜凹坑产生原因故障树(图3)

图3 镀铜凹坑故障树

2.1 图形转移工序

图形转移是指照相底版上的电路图像转移到覆铜箔层压板上,形成一种抗蚀刻或抗电镀的掩膜图像。操作流程为:刷板→贴膜→曝光→显影。

2.1.1 刷板效果对镀铜凹坑的影响

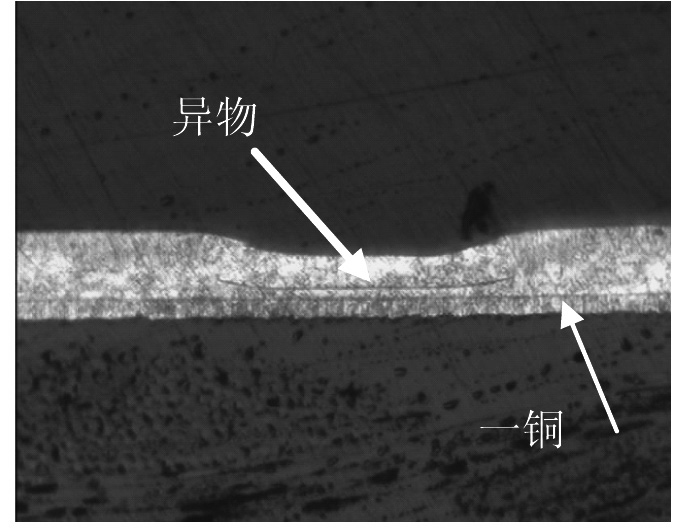

图形转移刷板的目的是去除印制板板面氧化及脏污。若刷板机对板面清洁不净,板面上的多余物会抑制二铜的电镀,形成镀铜凹坑。我研究所一段时期镀铜凹坑缺陷频繁发生,对凹坑处进行金相剖切,微蚀后可看出二铜上明显有异物阻碍了其继续电镀(如图4)。分析原因为使用的磨料刷辊式刷板机目数不合适,刷板效果差,且刷辊应用老化导致(刷板机一段目数为320目,二段为500目)。将刷板机一段更换为500目、二段更换为800目后,镀铜凹坑缺陷消失。

图4 镀铜凹坑

2.1.2 图形转移曝光过程板面粘附干膜残渣

图形转移对位、曝光过程,对位台及曝光机内存在干膜残渣,若不及时清理,粘附板面后会造成镀铜凹坑,严重可致断线(如图5)。要解决此问题,需对曝光机进行定时清理,工作前需使用静电除尘辊粘附对位台及曝光机、曝光夹上多余杂物,使用擦拭纸蘸无水乙醇清洁对位台及曝光夹。可根据实际情况,要求定时清洁曝光玻璃、麦拉膜上下面、对位台面及使用底片等,一般建议最少每曝光5次,进行一次清洁。

图5 曝光机内垃圾导致的线条断线

2.1.3 图形转移显影效果的影响

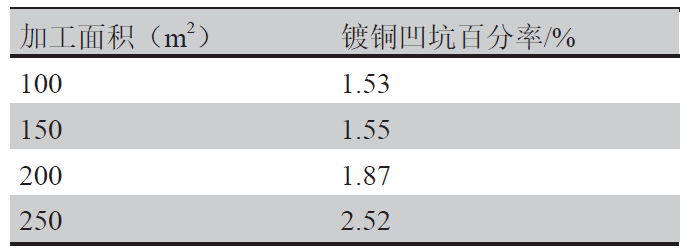

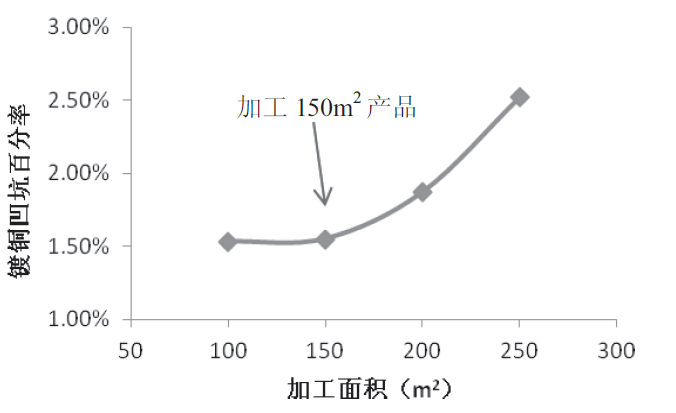

水溶性干膜的显影液为1%~2%的无水碳酸钠水溶液。显影机理为感光膜中未曝光部分的羧基活性基团与稀碱溶液反应,形成一种胶状的聚合羧酸盐而被溶解。显影机脏、显影参数不合适可造成显影后板面存在余胶,余胶处电镀不上或电镀铜厚度不够等,形成镀铜凹坑。由于1 L显影液可溶解0.25 m2干膜,即0.3 m2印制板,因此显影加工产品的面积对显影效果有重要影响。本研究所印制电路板生产线最初根据产品加工周期对显影液进行更换,后来验证了显影液加工产品面积对镀铜凹坑产生几率的影响(如表1)。

表1 显影液加工面积对镀铜凹坑的影响

图6 加工面积与镀铜凹坑百分率趋势图

由图6可看出随加工面积的增多,镀铜凹坑产生的几率变大,加工面积大于150 m2时镀铜凹坑百分率急剧上升。因此我们改变了显影液更槽方式,规定每加工150 m2产品对显影液进行更槽。在进行显影槽的保养时,一般的碱洗、酸洗不能彻底清洗掉管道内部的脏污,应每月使用专用清槽剂进行清洗。

2.2 显影后至电镀前放置时间

显影后至电镀前放置的时间段很重要。由于印制板面的铜长时间暴露在空气中,会与空气中的O2、CO2、水等发生反应,造成铜面深度氧化,图形电镀前处理难以去除,电镀时造成镀铜凹坑。图形转移后没有及时转到电镀,停留时间过长(达4天之久),造成板面氧化难以去除,形成镀铜凹坑(如图7)。放置时间过长也会导致干膜翘起,发生渗镀等问题。一般建议显影后至电镀前放置时间不超过48 h。

图7 镀铜凹坑

3 改善效果跟踪

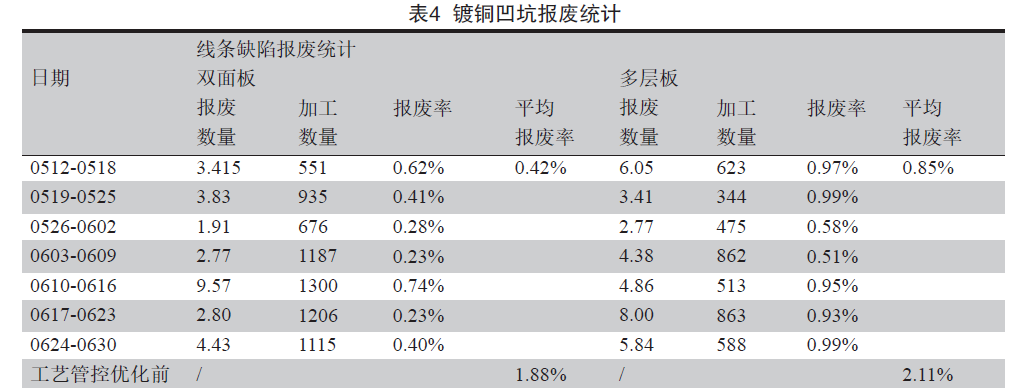

经过对图形转移及图形电镀工序进行工艺参数的优化及生产过程严格管控后,统计现阶段镀铜凹坑报废率情况(见表4),其中双面板的报废率由之前的1.88%降至0.42%,多层板的报废率由2.11%降至0.85%。镀铜凹坑的报废数量减少3倍以上.

4 总结

本文从图形转移、图形电镀过程分析了镀铜凹坑产生的机理及原因,并提出了改善措施,较大幅度降低了镀铜凹坑的报废率,通过此次分析可看出做好溶液的维护保养、各槽体定期清洗和各细节严格管控,对于镀铜质量有较好的改善。