某车型油位传感器为干簧管式结构,传感器挡位故障表现为油表指针在3/4挡以下无反应。经过调查及试验分析,故障原因为生产传感器时需调整PCB板安装角度,但此时PCB板与外侧塑料管间已灌装部分防护树脂,树脂阻碍PCB板扭转,外力施加在干簧管上,造成了3/4挡位干簧管损伤,经过一定使用时间后,簧片无法断开,传感器最大输出阻值只能达到3/4挡位的阻值,所以油表指针在3/4挡位以下无反应。为避免此类问题,PCB板外侧不再灌装树脂,PCB板两侧使用密封胶和橡胶座保护。

1、油位传感器故障现象

某型号油位传感器在整车上出现一种故障现象,具体表现为油表指针在3/4挡以下无反应,即油量降低指针不动,指针在油表3/4挡以上可以正常摆动,相同故障发生在3台车上,传感器为同一批次。

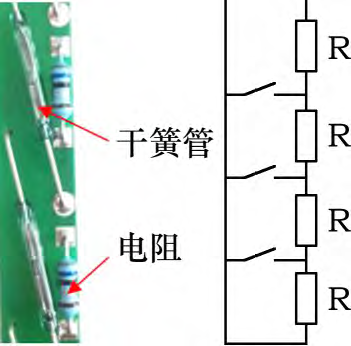

传感器电路原理图

油位传感器电路及原理如图1所示。干簧管为一种磁开关,由玻璃管包裹2个磁簧片组成,油浮子内装有永磁体,当干簧管被永磁体吸合后,该干簧管以下电阻被短路,由于油浮子随油位浮动,所以油位与传感器电阻具有一定对应关系。该传感器的最大设计阻值为107.8 Ω,对应油表空油挡,测量故障件最大输出阻值为29Ω , 对应油表3/ 4挡。造成此故障可能有两种原因:一种是电路板自身出现短路,另一种是干簧管失效而无法断开,两者均能将3/4挡以下电阻短路,使最大输出阻值只有29 Ω。

2、油位传感器故障排查

2.1.PCB板短路排查

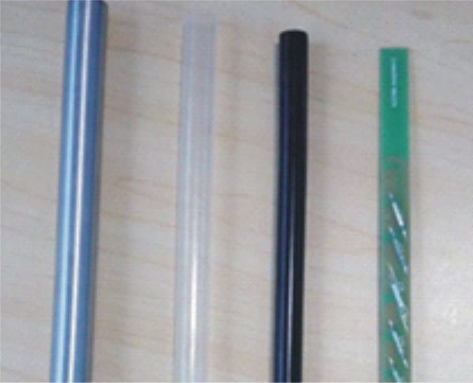

传感器结构如图2所示,由左至右依次为套管、塑料管、环氧树脂、PCB 板。PCB板装入塑料管后再装入套管,塑料管中先灌入密封胶,固定住PCB板后再灌入环氧树脂,树脂固化后保护和密封PCB板。环氧树脂在灌装时为流体,固化后坚硬,这也使得故障件难以完整拆解。

图2 传感器结构示意图

排查PCB板是否存在短路,需要暴露出PCB板布线面,经环氧树脂溶解剂浸泡后的PCB板如图3所示,焊点光滑牢固,且未见连焊现象,可以排除PCB板短路问题。由于溶解剂对干簧管玻璃有腐蚀作用,经浸泡后的干簧管已损坏。

图3 PCB板拆解示意图

2.2.干簧管失效排查

干簧管的簧片触点密封在玻璃管内,内部充满惰性气体,触点含惰性贵金属铑,能减少电弧放电对触点表面的损耗。干簧管的玻璃管损坏后,内部惰性气体泄露,簧片触点的寿命就会缩短。

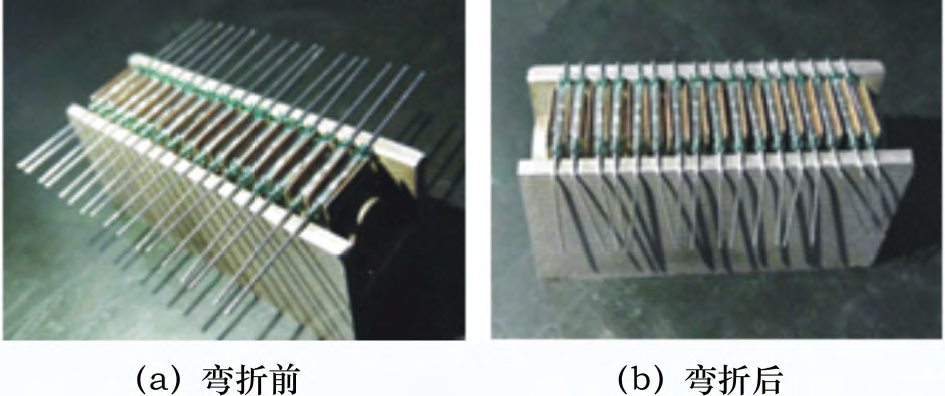

干簧管焊接前需要将其管脚由直线型弯折90°,管脚弯折后插入PCB板孔焊接,管脚弯折前后状态如图4所示。弯折管脚一般使用专用工装,工装上有凹槽并带有磁性,可以防止弯折管脚时干簧管错动,避免弯角时损坏干簧管,即使干簧管损坏,在焊接后检测时也会被发现。在生产现场排查时,随机弯折了一批干簧管,经测试,干簧管性能达标。

图4 干簧管弯折前后状态示意图

图4 干簧管弯折前后状态示意图

干簧管无法断开是因为簧片发生粘连。为验证干簧管的粘连现象,进行了如下试验:干簧管作为磁开关和油泵电机串联,电源电压为12 V,利用永磁体吸合干簧管,电路连通后电机运转,此时干簧管簧片间闪现火花,一段时间后移开永磁体,电机依然运转,干簧管无法断开而失效,火花产生的热量使簧片粘连在一起。但此种现象在整车上不会出现,试验时干簧管中电流达到0.9 A,已经超过干簧管正常工作电流0.5 A,此试验仅为验证干簧管粘连失效模式。

审查传感器生产记录时,发现该批故障件在生产时调整过PCB板在套管内的安装角度,此举是为了使干簧管远离泵芯一边,减小磁场对干簧管的干扰。由于调整PCB板角度时,其下部已经灌树脂,树脂已在逐渐固化,此时PCB板会受到外力扭曲,可能会造成干簧管损伤。拆解另一故障件时,发现PCB板明显扭曲变形,如图5所示,失效发生在3/4挡是因为该处的扭转变形最大。

图5 PCB板在套管内扭转示意图

为验证推测,将一根正常的P C B板人为扭转一定角度,然后将PCB板与油表连接后放入电磁线圈内,电磁线圈使干簧管以10次/min频率闭合,经过8h后,传感器最大输出阻值为29 Ω,与整车故障件现象一致。

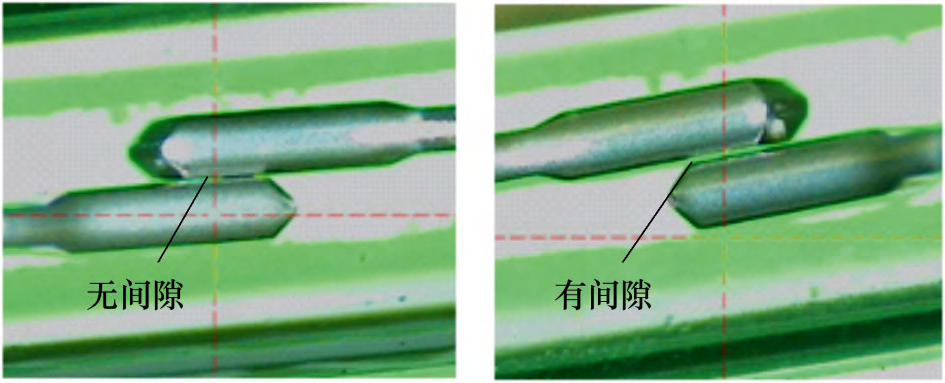

将失效的干簧管放入300倍放大仪下观察,可以看见簧片触点无间隙,而正常的簧片触点则有可见间隙,如图6所示。正常的干簧管在磁场靠近后,能观察到簧片吸合动作,而失效的干簧管则无反应。

图6 簧片间隙示意图

图6 簧片间隙示意图

油位传感器在P C B板被扭转并使用一段时间后失效是因为簧片间隙减小,当油浮子的磁场使该干簧管处于时开时合时容易形成电弧放电,放电火花热量使簧片触点粘连,3/4挡簧片粘连后,其以下挡位失效。

3、传感器故障整改措施

油位传感器PCB板四周灌装树脂的作用是提高防震性和密封性,但当传感器出现故障时则不利于完整拆解,导致故障分析困难,且树脂需要较长固化时间,生产效率不高。由于需要人工将PCB板装入套管,调整角度时容易因

灌装树脂造成干簧管损坏。为避免出现此问题,该传感器不再在塑料管内灌装环氧树脂,改为两端少量灌密封胶,密封胶不覆盖电路部分,两端再使用橡胶座固定PCB板。

4、总结

油位传感器3/4挡失效是因为生产传感器时为调整PCB板的安装角度,外力扭转PCB板造成干簧管损伤,使用一段时间后,簧片间电弧放电使簧片触点粘连,无法断开,传感器最大阻值停在29Ω,油表最低油位只能显示到3/4

下一页:厚铜印制电路板阻焊制作方法